技術コラム

低密度のプラスチック成形品が生まれる原因とその対策

金属に比べ低温で溶融・固化する特性を持つことから、今日では自動車部品・機械要素といった産業用途から、日用品・玩具・建材・家電製品といった民生品に至るまで様々な用途に使用されているプラスチック成形品。

しかし、金型設計段階もしくは成形プロセスにおける何かしらの不良が原因で、意図せず密度が低い成形品が生まれてしまうことがあります。そこで今回は、「低密度のプラスチック成形品が生まれる原因とその対策」について、プラスチック金型のプロフェッショナルが詳しく解説します。

低密度のプラスチック成形品が孕むリスク

密度が低いプラスチック成形品が生まれてしまう原因については後述するとして、まずは低密度のプラスチック成形品が孕むリスクについてご紹介します。

低密度のプラスチック成形品には、

- 強度不足により、少しの衝撃で破断してしまう

- 成形後、時間が経つと、乾燥して収縮することにより亀裂が生じる

- 液体に触れると、膨張してしまう

といったリスクがあります。

1. 強度不足により、少しの衝撃で破断してしまう

プラスチックに限らず金属(特に鋳造や粉末冶金、積層造形 等)にも言えることですが、密度が低いと強度・耐衝撃性が低下します。したがって、少し衝撃を加えただけで破断してしまいます。

これは、高い安全性が要求される自動車部品にとっては致命的な欠陥であり、機械・装置部品や民生品の場合も事故・トラブルにつながりかねません。

2. 成形後、時間が経つと、乾燥して収縮することにより亀裂が生じる

成形品が意図せず水分を含んでいると、成形後、一定時間経過すると、乾燥して水分が飛び収縮(寸法変化)することがあります。特に肉厚部は大きく収縮します。

これにより、表面に亀裂(クラック)が生じて外観不良となったり、破断・疲労破壊を招くリスクを孕んでいます。

3. 液体に触れると、膨張してしまう

プラスチックは総じて撥水性が高いイメージがありますが、PA6やPA66といったポリアミド(いわゆるナイロン)は吸水性・吸湿性が高く、液体に触れたり高温多湿環境下に長期間晒されると、膨張・変形します。精密機器部品や機械要素として使われる場合は、機能性を低下させたり製品寿命を縮めてしまう可能性があります。

プラスチック成形品の密度が低いと、どれほど危険でリスクがあるかということはお分かりいただけたと思います。

では、なぜ低密度のプラスチック成形品が生まれてしまうのでしょうか?

低密度のプラスチック成形品が生まれる原因

低密度のプラスチック成形品が生まれてしまう原因について、

- 金型設計

- 樹脂特性

- 成形条件

という3つの観点から詳しく解説します。

1. 金型設計

密度が低いプラスチック成形品の内部には、”巣”と呼ばれる小さな空洞が無数にあります。巣は、成形品表面やPL面付近、ガスだまりとなりやすい流動末端、そしてガス抜けが悪い袋小路部、そして収縮が大きくなりやすい肉厚部などに生じることが多いです。

2. 樹脂特性

樹脂は、高温環境下で膨張し、冷却されると収縮する性質があり、この比率を成形収縮率と呼びます。温度変化だけでなく圧力変化でも収縮率は上下し、金型寸法lc・成形品寸法lに対して、成形収縮率Sは、

S(%)=(lc-l/lc)×100

というように表されます。こうした温度・圧力・体積の関係性をPVT特性と呼びます。

樹脂材料別の成形収縮率例は、以下の通りです。

| 結晶性/非結晶性 | 樹脂材料 | 成形収縮率(%) |

| 結晶性樹脂 | PE | 1.5~4.0 |

| 結晶性樹脂 | PP | 1.0~2.5 |

| 結晶性樹脂 | PA6 | 0.5~1.5 |

| 結晶性樹脂 | PA66 | 1.0~2.0 |

| 結晶性樹脂 | PET | 1.5~2.0 |

| 結晶性樹脂 | PBT | 1.4~2.0 |

| 結晶性樹脂 | POM | 1.8~2.2 |

| 結晶性樹脂 | PEEK | 1.0~2.0 |

| 結晶性樹脂 | PTFE | 3.0~6.0 |

| 結晶性樹脂 | PPS | 1.0~1.2 |

| 非結晶性樹脂 | PMMA | 0.2~0.6 |

| 非結晶性樹脂 | ABS | 0.4~0.6 |

| 非結晶性樹脂 | PVC | 0.2~0.5 |

| 非結晶性樹脂 | PS | 0.4~0.7 |

| 非結晶性樹脂 | PC | 0.5~0.7 |

| 非結晶性樹脂 | PEI | 0.4~0.7 |

| 非結晶性樹脂 | PES | 0.8~1.0 |

結晶性樹脂は成形収縮率が高く、非結晶性樹脂は低い傾向にあります。

3. 成形条件

射出成形における成形条件とは、①溶融・計量工程②射出・保圧工程③冷却工程の各工程における温度・圧力・時間等のパラメータのことを指します。

まず溶融・計量工程ですが、溶融温度は材料メーカーの推奨温度に従うことが原則です。もし低すぎると粘度が高く樹脂が充分に充填されず、高すぎると粘度が低く充填時に樹脂漏れが発生する可能性があります。また、計量時の背圧は、高すぎても低すぎてもいけません。高いと製品取り出し後にスプルーから鼻たれしたり、逆に低いと密度が低い成形品が出来上がってしまいます。樹脂特性・粘度にもよりますが、射出圧力の5~10%が目安です。

続いて射出・保圧工程では、充填量・射出速度・射出圧力・保圧時間が重要です。射出圧力が低いとショートショットになる可能性があり、一方射出圧力が高すぎると樹脂漏れのリスクがあります。95%ほど充填できた段階で保圧に切り替え、ゲート部が固化するまでの時間(いわゆるゲートシール時間)が経過するまで保圧を継続します。

そして冷却工程では、金型温度と冷却時間がポイントになります。金型温度が低いと冷却時間は短くなり、金型温度が高いと冷却に時間がかかります。しかし、そもそも樹脂温度が高い場合は、その分冷却時間が長くなり生産効率が低下するため、ロットが多い製品ほど調整が必要になります。

プラスチック成形において低密度を防ぐための対策

低密度のプラスチック成形品が生まれないようにするためには、

- 成形品内部に巣が生じないように金型設計段階で流動解析を行い、ガス抜きを設ける等の対策を取る

- 計量時の背圧を適切に設定する

ということが特に重要です。もちろん樹脂の材料特性も充分に考慮する必要があります。

プラスチック成形品の密度低下を防ぐ当社の金型設計技術

当サイトを運営する三恵金型工業は、延べ10,000型のプラスチック金型製作実績をもつ富山県の金型メーカーです。

経験豊富な設計者が7名在籍!

三恵金型工業には、入れ子1,000点以上の複雑な金型や全周アンダーカット金型、ホットランナー金型といった難易度が高いプラスチック金型の設計・製作実績をもつ設計者が7名在籍しております。

金型設計時における流動解析にも対応!

樹脂流動解析ソフトウェア「3DTIMON」を用いた流動解析により、金型内部の樹脂流動を予測し、ガスだまりが発生しそうな部位やヒートスポットの予測、金型部品・入れ子の強度計算等を行っています。

金型の改造・修正やリバースエンジニアリングも実績多数!

当社では、「設計値が甘く、成形品品質が安定しない」「成形品の形状変更(図面変更)に伴い、金型を改造したい」「金型が老朽化してきたが、コスト的に新型を起こすのは難しい」「図面が無く、金型更新をどこからも断られてしまう」といったご相談にも対応しております。

当社の金型製作実績

三恵金型工業のプラスチック金型の製作実績をご紹介します。

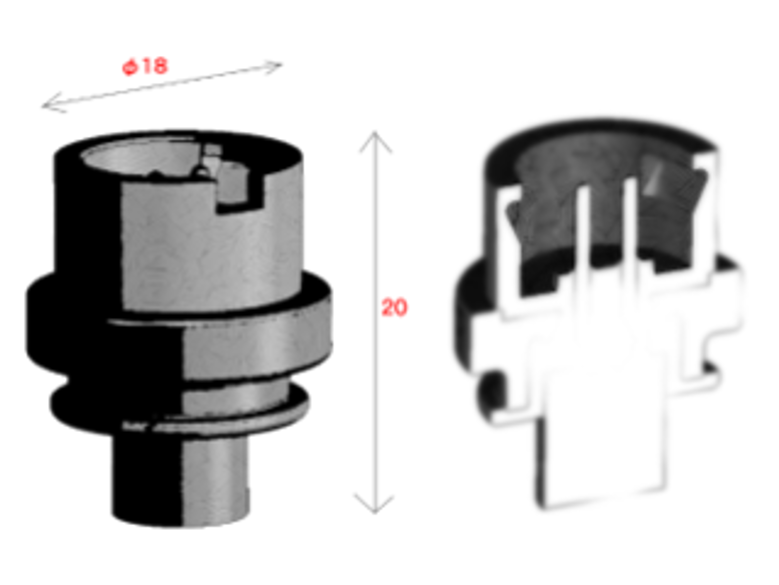

自動車向け全周アンダーカット部品

自動車部品の金型の設計・製作に関しましてご依頼いただきました。

ご依頼の製品は、従来の設計では製品の内径にアンダーカットがあるため、成立しない形状となっておりました。

お引合の経緯としましては、以前弊社が他社向けで設計製作を行った内径の全周アンダーカット金型の実績をみたとの事でのご連絡で・・

>>詳しくはこちら

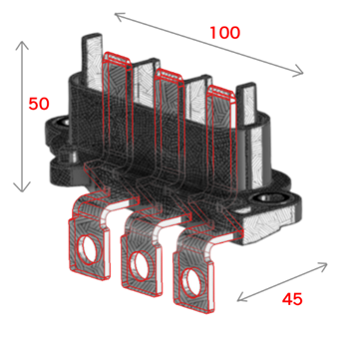

自動車電装部品のインサート金型

自動車電装部品メーカー様より、インサート金型の製作実績が豊富な当社に対し、新型製作のご相談がありました。

一般にインサート金型は、成形時、熱膨張により部品がセットできない、カスが出る等の不具合が起きやすく、さらに収縮で寸法のズレも起きやすいという問題があります。加えて、可動側にインサート部品をセットするだけでは、成形中に部品が樹脂圧で押されて、位置がズレる恐れがあります。これに対し・・

>>詳しくはこちら

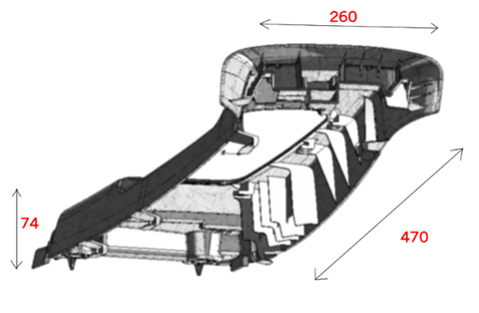

ホットランナー金型(傾斜構造12ヵ所・スライド5カ所)

自動車内装部品メーカー様より、新型製作のご相談がありました。傾斜構造が12ヵ所と非常に多いため、成立性から検討する必要がございました。また、スライドが5ヵ所あり、しかもその内一つが非常に大きく型の合わせ調整が難しいという懸念点もありました。これに対し・・

>>詳しくはこちら

プラスチック金型の設計・製作なら三恵金型工業にお任せください

プラスチック金型の設計・製作や、改造・修正・更新なら、三恵金型工業にお気軽にご相談ください。製品仕様・ご予算・納期等、お客様のご要望に応じて柔軟に対応させていただきます。

>>金型設計・製作事例一覧はこちら

>>よくある質問はこちら

>>修理・メンテナンスメニューはこちら

>>お問合せ・見積依頼はこちら